电动汽车快速充电器

导言

电动汽车(EV)需要直流电(DC)为车内的锂离子电池充电。更快的充电速度可使车主在充电站花费更少的时间,而有更多的时间到达最终目的地,无论是上班、回家还是长途旅行度假。电源设计师已经开发出一些非常出色的设计,可以在安全标准范围内实现最快的充电速度。

要为电动汽车设计一个良好的快速充电系统,我们首先需要最大限度地减少冷却工作,提供高功率密度,并减小整个系统的尺寸和重量,尤其是在车载充电系统中。高功率密度还需要强制风冷。使用氮化镓(GaN)或碳化硅(SiC)器件肯定能缩短充电时间,这些器件在设计架构中最能实现高功率密度。

世行集团的优势

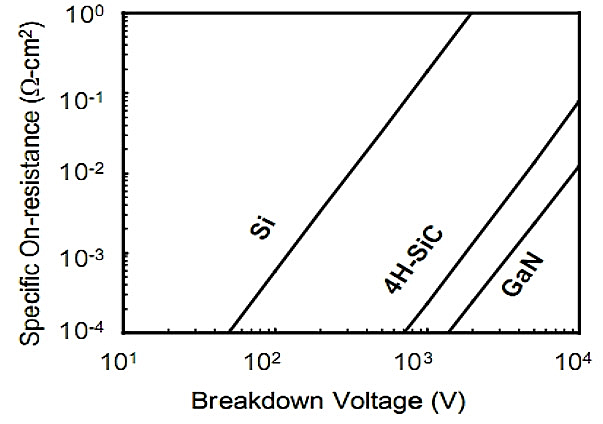

与硅(Si)绝缘栅双极晶体管(IGBT)相比,碳化硅(SiC)等 WBG 功率器件能够以较低的损耗阻断极高的直流链路电压。功率转换器可以在更高的电压下工作,从而减少了所需功率传输的电流。电流的减少直接导致铜用量的减少,进而提高功率密度。图 1.

图 1:集中(或组串)逆变器、微型逆变器和功率优化器。(资料来源:solartribune.com)

世行集团的优势

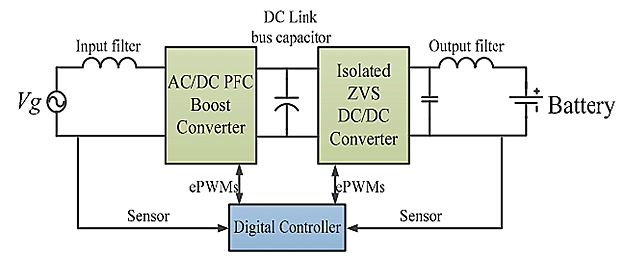

首先,让我们来看看传统车载快速充电架构的设计,它采用两级设计,前端包含功率因数校正(PFC)级,后端是隔离式 DC/DC 转换器。图 2.

图 2: 传统的车载电动汽车充电器(图片来自参考文献 1)

使用 SiC 和 GaN 等宽带隙 (WBG) 器件可使电动汽车充电器以比 Si 更低的损耗和更高的效率运行,从而减少产生的热量,从而减少热管理的工作量和成本;WBG 器件还具有更高的击穿电压(见图 1)。分立 SiC MOSFET 的商用电压为 650V-700V、900V、1000V、1200V 和 1700V,而 GaN 晶体管的工作电压最高可达 650V。由于 WBG 材料能承受更高的工作温度、更低的漏电流以及更低的热阻,因此与硅相比,这些器件能在给定的基底面上处理更多的功率。

如今,电动汽车的电池电压通常在 200V 至 800V 以上,因此,考虑到开关瞬态,GaN 能够处理低于 500V 的安全设计实践,而 SiC 则能轻松处理更高端的电压。

除了开关损耗降低所产生的热量减少外,SiC 器件的热导率也比硅高(SiC 为 4.9 W/cm-K,而硅为 1.5 W/cm-K)。因此,热量更容易从碳化硅器件中传出,器件的温度上升也更慢;氮化镓的热导率比硅低;然而,在这种快速充电应用中,氮化镓的开关损耗性能远远超过硅,这一点我们将在下文中看到。

快速开关功能可降低开关损耗。降低开关损耗可减少开关过程中产生的热量,提高效率。产生的热量更少,因此热管理解决方案的体积更小、成本更低。在更高频率下工作还可以使用更小、更便宜的无源储能元件,如电感器和电容器。在开关损耗方面,GaN 远远优于 SiC 或 Si。

然而,开关损耗并不能说明全部问题。总损耗包括开关损耗和传导损耗。开关损耗是器件从关断状态 "切换 "到开启状态或从开启状态 "切换 "到关断状态时产生的损耗。传导损耗发生在器件完全导通时;Rds(on)或("导通 "状态下漏极至源极的电阻)是造成传导损耗的主要因素。一般来说,与氮化镓器件相比,碳化硅器件的 Rds(on) 在温度变化时更低、更稳定。因此,与氮化镓器件相比,SiC 器件的传导损耗更低。

测量总体损耗

优越性能系数 (FOM) 用于开关损耗和传导损耗的一般比较,计算公式为(栅极电荷 * 导通电阻)或(Qg * Rds(on))。栅极电荷 (Qg) 是开关损耗的指标,而 Rds(on) 则代表传导损耗。比较这两个参数的乘积,就能得出整体性能指标。

氮化镓器件的 FOM 比最好的硅超级结 MOSFET 高 13 倍,这主要归功于极低的栅极电荷。

WBG 主要功能与 Si

碳化硅和氮化镓的工作频率高于硅 MOSFET 或 IGBT。WBG 器件的开关功率损耗也远远低于硅器件。WBG 更高的开关速度还能缩小体积更大、重量更重的磁体,从而实现更轻、功率更小的设计,并具有更高的能效。

碳化硅器件比氮化镓器件能承受更高的温度,从而减少了冷却需求,但氮化镓的阈值栅极电压比碳化硅低,无法达到所需的输出电流。此外,氮化镓的电压随时间的变化率(dv/dt)更高,因此在导通和关断期间的开关速度都比碳化硅快,从而实现了更高的速度。

使用氮化镓的车载快速充电器 (OBC)

氮化镓具有高功率密度和极快的开关能力,使其成为 600V 以下快速车载充电器的首选功率器件,而不是硅和碳化硅。降低开关损耗和更高的效率使氮化镓的散热更少,因此需要更小、更便宜的散热器。

这些特性使车载充电器体积更小、重量更轻,有利于保持较低的汽车重量和尺寸。氮化镓可在 200°C 或更高的结温下支持百万小时 MTTF 可靠性基准。

氮化镓与硅相比:尺寸、效率和重量对 OBC 十分重要。

- 4 x 较小(1/4 大小)

- 4 x 打火机(重量的 1/4)

- 4 x 效率(1/4 的效率损失)

由于 SiC 器件具有更高的击穿电压、坚固耐用、快速开关和更高的功率能力,当充电器电压接近 600V 至 1kV+ 范围时,SiC 器件将开始取代硅器件。硅在这一竞争中也将败下阵来。

使用碳化硅的快速板外充电器

通常情况下,需要使用变压器来降低来自线路的高电压;但使用碳化硅器件(电压高于 600V,电缆尺寸更小、发热更少),则无需降压,可直接使用线路上的电能。车外充电器由 208、240、380、480 或 575 V 的三相交流电路供电。SiC 在这些电压较高、速度较快的车外充电器中大放异彩,它能以超过 93% 的效率将外部交流电转换为直流电。

功率为 150 千瓦的直流充电器可在 15 分钟内为电池充电 200 公里。同样,SiC 也是快速车外充电器的赢家,因为从充电器到电动汽车的电缆更小、更轻,而且 SiC 可以处理从外部交流电到更高电压直流电的转换。

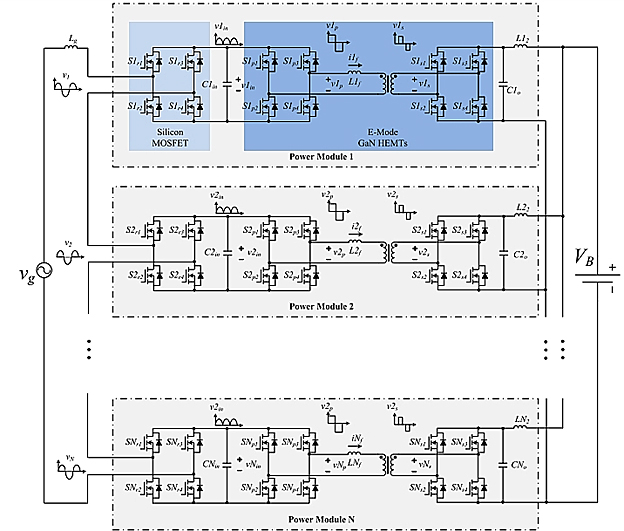

更高的充电功率设计

设计人员可通过在输入端串联和在输出端并联十个 230VAC/7.2kW 充电模块,实现更高的充电功率,例如 2.4kVAC/50 kW。这种结构采用 GaN HEMT 器件,可同时提供高功率密度、高效率和高功率。应实现零电压开关,以实现快速充电。图 3.

有关该设计架构的更多详情,请参阅参考文献 1。

综上所述,我们可以看出,氮化镓和碳化硅是电动汽车快速充电设计架构的主要功率元件选择。

正确的 PC 板布局和栅极驱动参数设计使氮化镓和碳化硅功率器件能够彻底改变电动汽车充电器的性能,并帮助实现电动汽车快速充电。

图 3:输入-串联-输出-并联(ISOP)超快矩阵转换器充电器设计架构采用 GaN HEMT 器件,无需笨重的直流链路电容器,且效率高(图片来自参考文献 1)

参考资料

- H.Naik,"4H-SiC Lateral MOSFETs on (0001)、(000-1) and (11-20) oriented SiC substrate",纽约州特洛伊市伦斯勒理工学院硕士论文,2009 年。(这可能是 IEEE Xplore 付费防火墙后面的内容)

- 用于电源应用的宽带隙半导体比较,B. Ozpineci、L.M. Tolbert、S.K. Islam、M. Chinthavali,橡树岭实验室